外観検査で見逃しが起きる原因とは?

―ラインスキャンカメラでどう防ぐか ―②

※前編「外観検査で見逃しが起きる原因とは? ― ラインスキャンカメラでどう防ぐか ―①」では、

外観検査の見逃しが、前提条件の変化や経験に基づく思い込み、人の判断が介在する構造など、複数の要因が重なって起きることを整理しました。

本記事ではこの前提を踏まえ、インライン検査で特に見落とされやすいポイントと、その向き合い方を掘り下げます。

インライン検査で起きやすい

―ラインスキャンカメラでどう防ぐか ―②

※前編「外観検査で見逃しが起きる原因とは? ― ラインスキャンカメラでどう防ぐか ―①」では、

外観検査の見逃しが、前提条件の変化や経験に基づく思い込み、人の判断が介在する構造など、複数の要因が重なって起きることを整理しました。

本記事ではこの前提を踏まえ、インライン検査で特に見落とされやすいポイントと、その向き合い方を掘り下げます。

インライン検査で起きやすい

「気づかない見逃し」と、その向き合い方

「検査はできていると思っていた」

その前提を疑う必要がある場面では、撮像条件の決定方法を見直す必要があります。

インライン検査では、量産移行後もラインを止めずに流しながら検査することが前提になります。

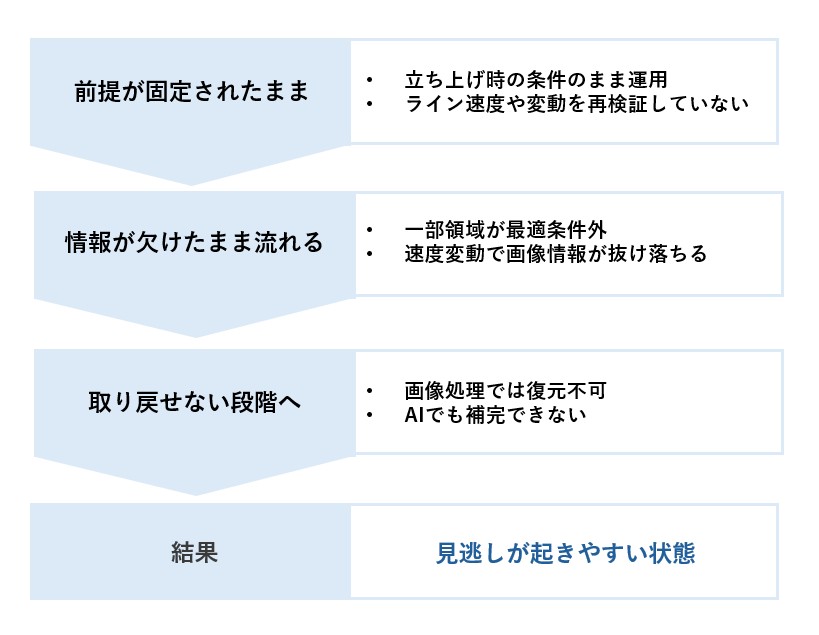

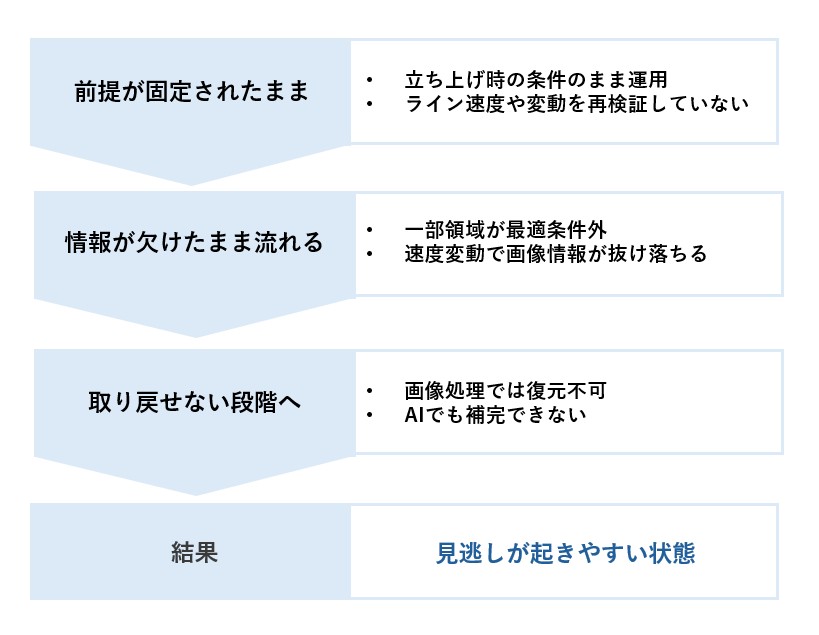

そのため、撮像された情報は検査立ち上げ当時の条件に依存し、撮像時点で必要な画像情報が欠けていれば、後段の画像処理や判定で補うことはできません。

にもかかわらず、「立ち上げ時に条件を決めた」「これまで大きな不良が出ていない」という理由から、撮像条件が固定されたまま運用されているケースも少なくありません。

ここで一度立ち止まって考えたいのは、現在のライン速度、対象物のばらつき、照明状態に対して“全体を見切れている前提”で成立しているか、という点です。

1. 実は全体を見切れていなかった —— 気づいていない見逃し

外観検査における見逃しは、必ずしも「欠陥が写らなかった」「分解能が足りなかった」結果として表に出るとは限りません。

たとえば、

・最適な検査条件が、「撮像全領域」で実現されているとは限らない

・対象物の速度や姿勢のわずかな変動で、情報が抜け落ちている瞬間がある

・連続的な安定検査が難しく、検査条件を緩めて検査している

こうした状況でも、不良が顕在化しなければ「検査はできている」と認識されてしまいます。

問題なのは、検査に必要な情報が欠けていること自体に気づきにくい点です。

後工程で不良が見つかるまで、検査側では違和感を持てないケースも少なくありません。

見逃しとは、欠陥を捉えきれなかった結果というより、

「全体を見切れていないことに気づいていなかった状態」から生まれることもあります。

では、こうした「気づいていない見逃し」に対して、どのような検査設計が考えられるのでしょうか。

気づかない見逃しの構造図

2. だからラインスキャンカメラという選択肢が検討される

— 全体を“見切る”ための検査設計

こうした「気づいていない見逃し」に向き合うためには、

個々の欠陥の見え方以前に、検査に必要な情報を取り切れているかを見直す必要があります。

その検討の延長線上で、ラインスキャンカメラが選択肢として挙がる場面が増えています。

ラインスキャンカメラは、対象物をライン単位で連続的に撮像するため、

インライン環境においても情報が途切れない構成を取りやすい特長があります。

撮像範囲全体で解像度を揃えやすく、対象物の速度変化などに起因する「見え方が場所によって異なる」といった問題も抑えやすくなります。

さらに重要なのは、現場条件を前提に、

・撮像幅

・解像度(分解能)

・ライン速度とのバランス

を整理しながら、検査構成そのものを設計する点です。

実際の現場では、カタログ上の仕様だけでは判断できない要素が多く存在します。

そのため、検査方式を検討する段階から、運用条件や制約を一つずつ整理し、

「この条件で本当に全体を見切れるか」を技術的に詰めていくプロセスが欠かせません。

単に機器を当てはめるのではなく、検査として成立する構成を一緒に組み立てること。

その結果として、ラインスキャンカメラという方式が選ばれる――

見逃し対策においては、そうした考え方が重要になります。

※ 本記事は一般的な検査設計の考え方を示したものです。

実際の検査性能は、ワーク特性、搬送条件、照明構成、装置仕様など複数の要因により変動します。

個別条件に合わせた最適化についてはご相談ください。