はじめに|品質・安全・人手不足が同時に求められる製鉄現場

製鉄業界では、製品品質の高度化と深刻な人手不足(省人化ニーズ)が同時に進行しています。特に熱間・高速ラインにおける形状・寸法検査は、作業者の安全確保や検査精度の限界といった課題を抱えており、従来の抜き取り検査や接触式測定では十分な対応が難しくなっています。

こうした背景から、「非接触」「リアルタイム」「全数検査」を実現できる計測技術として、3Dカメラを用いた自動計測への注目が高まっています。

製鉄現場でよくある「品質・安全・検査」の課題

高温・過酷な現場で「触らずに検査」することの難しさ

熱間圧延ラインなどの製鉄現場では、1000℃を超える高温環境で鋼材が高速搬送されます。この環境下で人手による測定や接触式センサを用いることは、

- 作業者の安全リスク

- 測定タイミングの制約

- 計測点数の不足

といった問題を引き起こします。

外観検査では限界がある「品質不良の見逃し」

鋼板や棒鋼の盛り上がり、凹み、反り、うねりなどは、外観目視では見逃されやすく、後工程や出荷後の品質トラブルにつながる可能性があります。

抜き取り検査では防げない品質ばらつき

一部サンプルのみを測定する抜き取り検査では、全体の品質傾向を把握しきれず、不具合の見逃しや是正の遅れが発生しがちです。

非接触3Dカメラによるリアルタイム検査とは

高温の鋼材に触れずに、高精度な検査を実現

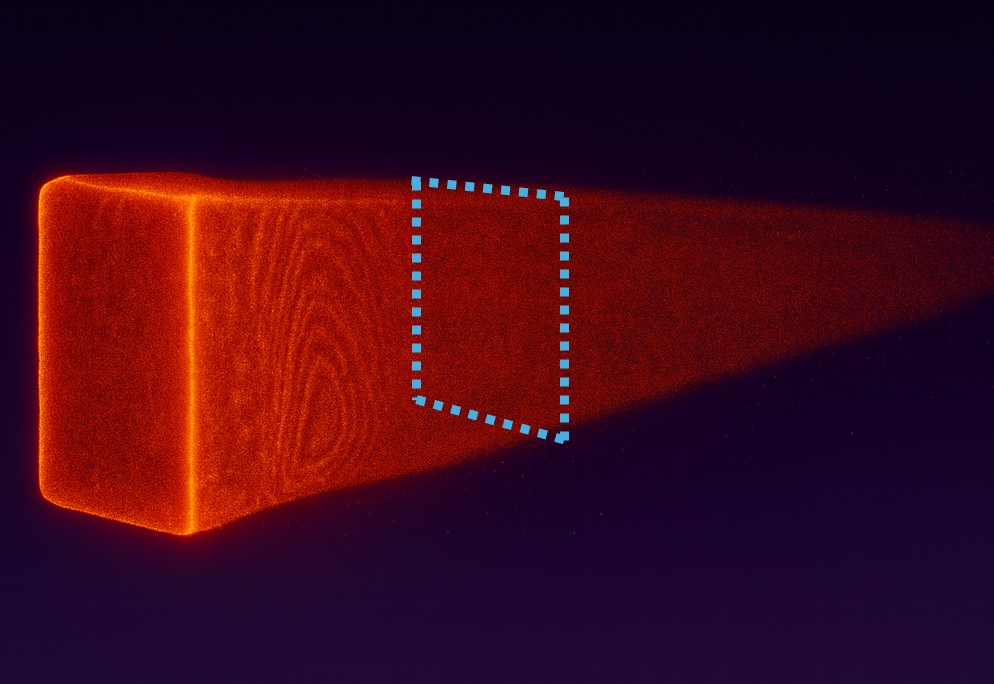

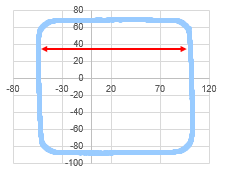

3Dラインカメラは、鋼材が搬送されている状態でも連続的に断面形状を取得し、高さ・幅・厚み・うねりなどをリアルタイムで計測できます。最大5,000ライン/秒の高速スキャンにより、高速ラインにも対応可能です。

暑い現場でも安定稼働する耐熱設計

耐熱を考慮したシステム設計により、熱間圧延直後の鋼材に対しても安定した計測を実現します。非接触方式のため、センサの摩耗や損傷リスクも低減できます。

既存ラインに後付けでき、省人化をすぐに実現

カメラ配置や取付方法は現場条件に合わせて設計できるため、既存設備を大きく変更することなく導入が可能です。

※本図はイメージであり、実際のスキャン結果を示すものではありません。

シーマイクロの非接触3D検査ソリューションが選ばれる理由

- 非接触・高速3D計測:μmオーダーからmmオーダーまで幅広い精度要求に対応

- リアルタイム処理:異常を即時に検知し、アラートや制御系へのフィードバックが可能

- データ蓄積・活用:計測データを蓄積し、トレーサビリティ確保や品質改善に活用

- 柔軟なシステム連携:PLC連携、ファイル出力、クラウド連携などカスタマイズ対応

非接触検査導入による「品質・安全・省人化」への効果

全数検査による品質の安定化

検査頻度と精度が向上し、ばらつきの少ない品質管理が可能になります。

省人化と安全性向上

人手による測定作業を削減し、高温環境での作業リスクを低減します。

品質トラブルの未然防止

厚み変動やうねりを早期に検知することで、不良流出や後工程での手戻りを防止します。

活用例

- 熱間圧延ラインでのうねり・厚み変動のリアルタイム検出

- 冷延鋼板における微小段差の不良品選別

- スラブ・ビレットの形状寸法チェック

- ロール表面の損傷・摩耗状態の周期監視

まとめ|触らない検査が、製鉄現場の品質と安全を変える

3Dカメラによる自動計測は、単なる検査の省力化にとどまらず、製造プロセスの可視化と品質改善を支える重要な基盤技術です。

シーマイクロでは、自社開発の3Dラインカメラと豊富なシステム導入実績をもとに、製鉄現場ごとの課題に最適化した計測ソリューションをワンストップで提供しています。既存ラインの改善や新規設備検討の際は、ぜひご相談ください。