外観検査で見逃しが起きる原因とは?

―ラインスキャンカメラでどう防ぐか ―①

―ラインスキャンカメラでどう防ぐか ―①

1.「ちゃんと検査しているはずなのに」から始まる違和感

自動外観検査の現場では、「初期に決めた条件通りに動かしている」「検査装置自体に不具合はないはず」と思っていても、あとから不良が見つかることがあります。

検査に関わっている人ほど、「なぜこれを見逃したのか」「どこに問題があったのか」と首をかしげた経験があるのではないでしょうか。

実際には、検査装置そのものに明確な不具合がなくても、検査が成立していない状態が生じているケースは少なくありません。

その多くは、運用や前提条件のズレが、少しずつ積み重なった結果です。

まずは、この現場で感じる“違和感”の正体を整理するところから始めます。

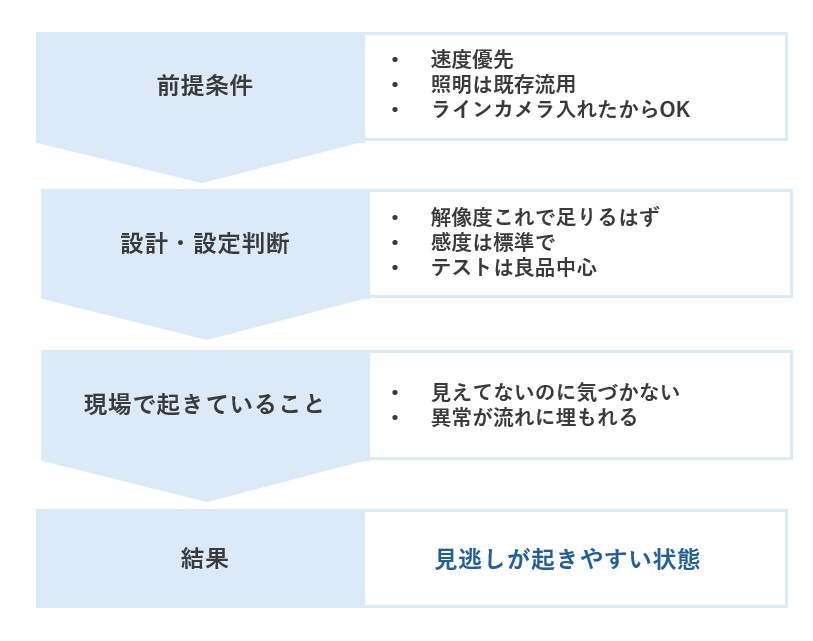

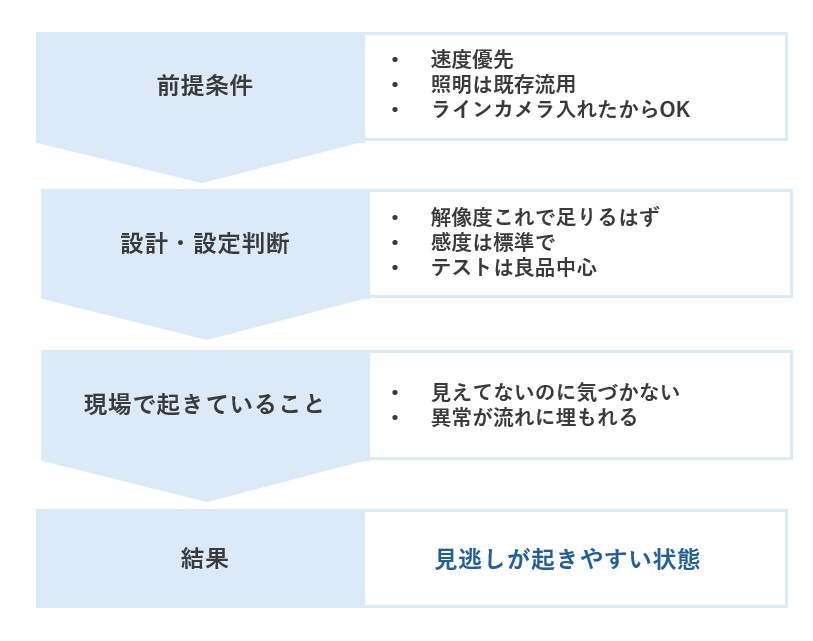

2.見逃しは、ひとつの原因で起きているわけではない

外観検査の見逃しは、たいていの場合、複数の要因が重なって起きています。

たとえば、

・検査対象が変わっても、撮像条件を最適化せずに使い続けている

・生産性を向上させた結果、細かな欠陥を十分に捉えきれていない

・過去によく出た不良を前提に、条件を最適化している

どれか一つだけを見ると、「特に問題はなさそう」に見えるかもしれません。

しかし、これらが同時に起きることで、検査の前提が少しずつずれていくことがあります。

見逃しは、急に起きるトラブルではなく、「問題がない状態が続いていると思っていた」その裏で、静かに進行しているケースも多いのです。

3.「この欠陥はこう見えるはず」という思い込み

現場での経験は、外観検査において大きな武器になります。

どの工程でどのような不良が出やすいことを知ることで、効率的な条件設定が可能になるのです。

一方で、その経験が無意識の前提になってしまうこともあります。

「この欠陥はこう検出されるはず」「これは今まで問題になったことがない」こうした認識を前提にして条件を組んでいると、発生頻度の低い欠陥や、これまでとは見え方の異なる異常に気づきにくくなります。

見逃しは、必ずしも設定条件ミスだけで起きるわけではありません。

経験に基づいた判断が、検査条件の視野を狭めてしまうこともあるのです。

4.人の判断が関わることで生まれるズレ

自動化が進む外観検査においても、人の判断が完全に無くなることはありません。

・微妙な濃淡や形状をどう判断するか

・グレーなものを良品とするか、不良とするか

こうした判断は、どうしても人に委ねられる部分が残ります。

立ち上げ当初は明確だった判断基準も、運用を続ける中で、担当者ごとに少しずつ解釈が変わっていくことがあります。

また、長期の時間経過と慣れによって、微細な変化に気づきにくくなることもあります。

このようなわずかな判断のズレも、見逃しにつながる要因のひとつです。

このようなわずかな判断のズレも、見逃しにつながる要因のひとつです。

だからこそ、外観検査を考える際には「人が悪い」「注意力の問題」と片づけるのではなく、判断がぶれにくい構成になっているかを含めて見直す必要があります。

まとめ

外観検査の見逃しには、装置や設定条件の特定の箇所だけではなく、複数の要因が関与する可能性があります。

・前提条件の変化

・経験からくる思い込み

・人の判断が介在する構造

こうした要素が重なり合い、「検査しているつもりでも、見切れていない状態」を生み出します。

次の第2部では、この見逃しが特に起きやすいインライン検査に焦点を当て、「気づかない見逃し」とどう向き合うかを整理していきます。

※ 本記事は一般的な検査設計の考え方を示したものです。

実際の検査性能は、ワーク特性、搬送条件、照明構成、装置仕様など複数の要因により変動します。

個別条件に合わせた最適化についてはご相談ください。